企业简介

重庆凯安机电制造有限公司位于重庆市江津双福工业园区,公司是生产长安面包车、长安铃木、奥拓、羚羊轿车车门铰链、发动机变速器支架、货箱安装支架、车门焊接横梁等汽车零部件产品为主的综合性企业。现设有冲压、焊接、机械加工、装配等生产线。

管理难点

客户计划订单的数量是车型数量,不会提供具体成品总成明细数量,手工展开工作量大。

客户生产模式为面向库存生产,对安全库存的准确把握和及时调整要求比较高。

根据客户月预测计划和安全库存,计算委外周计划、采购周计划、冲压半成品周生产计划、装配周计划的工作周期过长,通常需要4个人6-8天。

计划部门无法准确得到采购在途量、委外在途量、生产在单量、预计入库量、预计出库量等重要供需数据,计划编制不准确。

各个部门的业务数据流转效率不高,协同差,形成信息孤岛。

库房物流、存储没有标准包装,货物多为小件且量大,给出入库计数工作造成不小困扰,也经常出现账实不符。

委外发出和收回没有标准包装,数量由计数器粗略计算,没有专人跟进委外货物收发存,账目不清晰。

车间领料没有严格按单控制,生产随意性大,造成产品积压。

车间流转没有标准容器,现场管理随意性大,工废、料废不清晰,管理漏洞大。

计件工资数据来源完全由班组长提供,无法结合产量对数据进行校验,且工作量大。

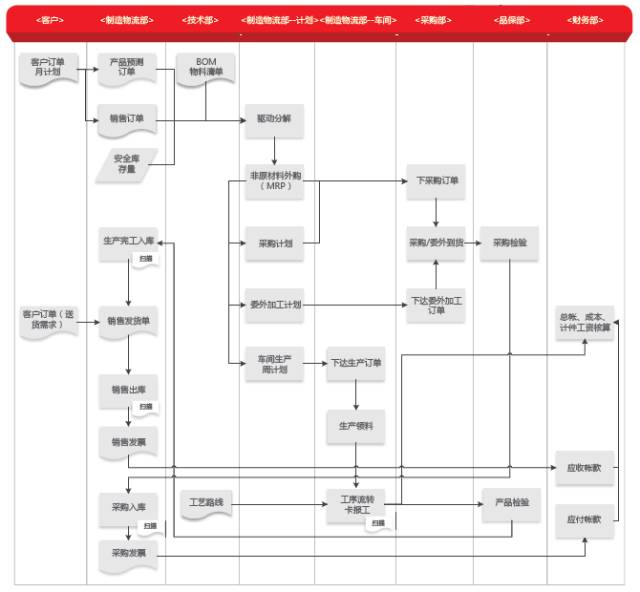

总体业务流程

制造物流部接收客户月预测计划,以周为期间录入预测订单,MRP运算出生产计划、采购/委外计划。

采购/委外计划自动分配供应商分单生成采购订单,采购订单生成单据条码与货物条码,同采购订单一同发给供应商作为采购指令及装箱指导。

采购/委外到货实时扫描条码入库,扫描领料申请单单据码实时扫描领料。

车间按周转箱标箱生成流转卡,工人扫描上/下岗生成工时记录单,自动生成计时工资;班组长扫描工序条码报工,实时流转自动生成计件工资。

成品完工后,在产成品检验合格后包装贴条码,扫描生产订单单据码实时入库。

根据客户N+3计划中的发货计划,扫描条码发货到三方物流仓,形成发出商品。

关键应用

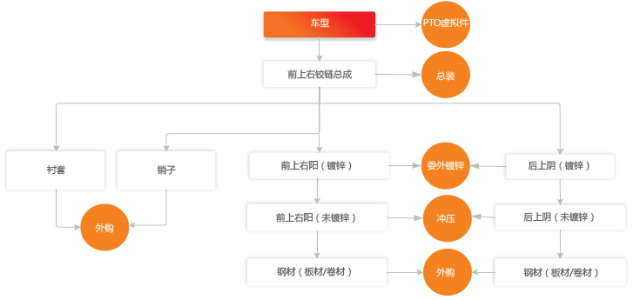

产品精准展开计算

安产品结构,对应主机厂一个车型下有6-8个总成(成品),以前计划员需要根据BOM手工分拆成总成下达计划,车型繁多工作量大且错误率高,现在ERP系统把车型以PTO模型件的形式作为BOM顶层,直接在预测订单和销售订单里录入车型,系统自动展开为总成产品,大大提高了工作效率和准确性。

精细化的生产工艺管理

凯安工艺路线有两个版本,版本1为手工生产线以计件工资为主,版本2为自动化生产线以计时工资为主,在版本1中板料的剪板工序的计件以重量单位核算,其余全以件为核算单位,因此剪板工序设置双计量单位核算,技术部确定换算率。

N+3滚动计划体系

凯安的N+3滚动计划体系有两个管理重点:

动态安全库存:生产为完全面向库存生产,自制半成品生产周期较长且存在共用料,对安全库存控制要求很高,在保证交付的前提下尽可能的减少库存水平,系统自动按照客户预测需求滚动计算动态安全库存。

变动提前期:凯安为混线生产模式,且换模时间长,对排产准确度的要求高,通过ERP系统的变动提前期设置,基本满足了不同产品批量混线排产的计划要求。

透明高效的车间现场管理

通过工序流转卡的应用,实现“卡物同行”,对每个生产订单的生产进度实现了实时跟踪、实时统计,有利于生产计划执行进度的控制分析。通过工序流转卡的生产信息,直接计算出现场工人每月计件工资,减轻了手工方式下大量的重复计算工作,充分调动了工人的生产积极性。

价值体现

各种计划编制:从 28人天 缩短到 2人天

安全库存维护周期:从1人1天 到 自动无人维护

库存呆滞品率 :从 15% 降低到 2%

车间物料完成情况(工序级):从 无法统计 到 实时

车间料/工废情况:从 无法统计 到 实时

在库数量掌握 :从 2天 到 实时

库房执行效率 :从 账实不同步 到 账实一致

长按识别二维码

关注

“用友U8官微”

阅读 522

- 上一条: 用友布局区块链 探寻供应链金融全场景应用

- 下一条: 精细化管控 让企业在供需链中树立品牌